- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Was sind die Ursachen und Auswirkungen einer zu hohen Öltemperatur im Hydrauliksystem?

Einführung

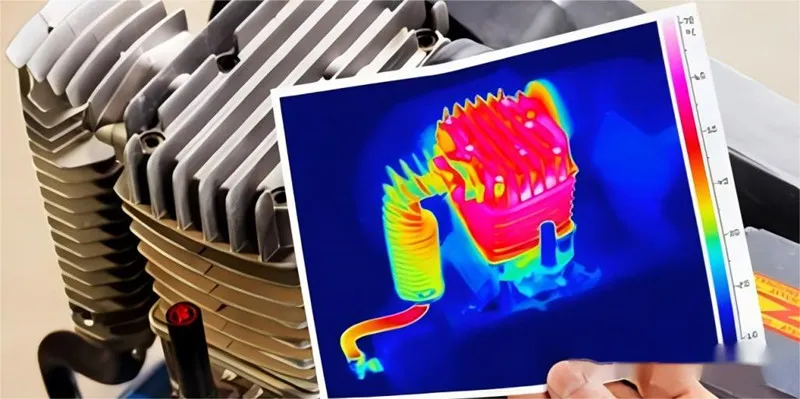

Hydrauliksysteme neigen dazu, während des Betriebs Wärme zu erzeugen, insbesondere wenn unter hoher Last oder im Langzeitbetrieb die Temperatur des Hydrauliköls tendenziell ansteigt. Eine zu hohe Öltemperatur beeinträchtigt nicht nur die Leistung des Systems, sondern beschleunigt auch den Verschleiß von Komponenten und führt sogar zu einem frühen Ausfall von Geräten. Daher sind ein tiefes Verständnis der Faktoren, die die Hydrauliköltemperatur beeinflussen, der negativen Auswirkungen einer zu hohen Öltemperatur auf das System und wirksame Temperaturmanagementstrategien unerlässlich, um einen effizienten und stabilen Betrieb des Hydrauliksystems sicherzustellen.

1. Was verursacht eine zu hohe Öltemperatur im Hydrauliksystem?

Die Hauptursache für eine hohe Öltemperatur ist, dass die Wärmeansammlung im Hydrauliksystem die Wärmeableitungskapazität des Systems übersteigt. Die folgenden sind die Hauptursachen für eine hohe Öltemperatur im Hydrauliksystem:

(1) Unzureichende Wärmeableitung

Die Wärme im Hydrauliksystem entsteht hauptsächlich durch innere Reibung und Druckverlust. Wenn die Wärmeableitungsgeräte wie Kühler und Heizkörper diese Wärme nicht rechtzeitig abführen können, steigt die Öltemperatur allmählich an. Ein Ausfall oder eine unsachgemäße Konstruktion der Kühlausrüstung führt zu einer unzureichenden Wärmeableitung.

(2) Falsche Auswahl der Hydraulikölviskosität

Wenn die Viskosität des Hydrauliköls zu hoch oder zu niedrig ist, beeinträchtigt dies den normalen Betrieb des Systems. Eine zu hohe Viskosität erhöht den Fließwiderstand des Öls und führt zu einem Anstieg der Öltemperatur; Wenn die Viskosität zu niedrig ist, verringert sich die Schmierwirkung, die Reibung des Systems erhöht sich und es entsteht mehr Wärme.

(3) Übermäßige Systemlast und übermäßiger Druck

Langfristiger Hochlast- oder Hochdruckbetrieb führt zu übermäßiger Reibung und Belastung der Komponenten im System, wodurch viel Wärme entsteht. Wenn das System längere Zeit unter hoher Last läuft und die Wärme nicht effektiv abführen kann, steigt die Öltemperatur weiter an.

Verschleiß der Hydraulikkomponenten und interne Leckage

Der Verschleiß von Komponenten wie Hydraulikpumpen, Ventilen und Aktuatoren kann zu internen Leckagen führen, die Energieverluste in Wärme umwandeln und so zu einem Anstieg der Öltemperatur führen. Mit zunehmendem Alter der Komponenten nimmt die interne Leckage zu, wodurch die Systemtemperatur weiter ansteigt.

(4) Ölverschmutzung

Eine Verunreinigung des Hydrauliköls kann zu einer verminderten Ölleistung und erhöhter Reibung und Luftwiderstand führen. Die Ansammlung von Verunreinigungen wie Verunreinigungen, Feuchtigkeit und Oxidationsprodukten verändert die Viskosität des Öls, verringert seine Kühl- und Schmierfähigkeit und erhöht somit die Öltemperatur.

(5) Der Ölrücklauf ist zu schnell oder zu langsam

Auch die Durchflussmenge des Hydrauliköls im System beeinflusst die Temperatur. Eine zu hohe Durchflussrate erhöht die Reibung im System und erzeugt zusätzliche Wärme, während eine zu niedrige Durchflussrate zu einer schlechten Ölzirkulation, einem schlechten Kühleffekt und Schwierigkeiten bei der Reduzierung der Öltemperatur führen kann.

2. Auswirkungen einer hohen Öltemperatur

Eine zu hohe Öltemperatur im Hydrauliksystem hat eine Reihe negativer Auswirkungen und beeinträchtigt die Leistung, Zuverlässigkeit und Lebensdauer des Systems. Im Folgenden sind die Hauptauswirkungen einer zu hohen Öltemperatur auf das Hydrauliksystem aufgeführt:

(1) Die Ölviskosität nimmt ab

Mit zunehmender Öltemperatur nimmt die Viskosität des Hydrauliköls ab, was zu einer schwächeren Schmierwirkung im Hydrauliksystem, erhöhter Reibung und Verschleiß sowie einer verkürzten Lebensdauer der Komponenten führt. Darüber hinaus kann eine verringerte Viskosität auch zu einer erhöhten internen Leckage von Hydraulikkomponenten und einer verringerten Systemeffizienz führen.

(2) Alterung der Dichtungen

Langfristiger Hochtemperaturbetrieb beschleunigt die Alterung, Verhärtung und Verformung von Gummidichtungen, verringert die Dichtwirkung, verursacht Hydrauliköllecks und beeinträchtigt somit die Systemleistung.

(3) Schäden an hydraulischen Komponenten

Hohe Temperaturen können den Verschleiß der Oberfläche von Hydraulikkomponenten verstärken und zu einem vorzeitigen Ausfall wichtiger Komponenten wie Kolbenstangen und Hydraulikpumpen führen. Gleichzeitig kann ein langfristiger Betrieb bei hohen Temperaturen auch zu einer Verschlechterung der Leistung von Metallwerkstoffen führen, wie z. B. einer verminderten Festigkeit und einem Ermüdungsversagen.

(4) Öloxidation und -verschlechterung

Eine zu hohe Öltemperatur beschleunigt die Oxidation des Hydrauliköls, erzeugt Schlamm, saure Substanzen und andere Verunreinigungen und führt zu einer Verschlechterung des Hydrauliköls. Eine Verschlechterung des Öls beeinträchtigt die Schmierfähigkeit, Kühlung und Sauberkeit des Systems und führt zu weiteren Schäden an den Hydraulikkomponenten.

(5) Die Systemeffizienz nimmt ab

Bei zu hoher Öltemperatur erhöht sich der Druckverlust des Hydrauliksystems und die Effizienz der Komponenten sinkt. Beispielsweise nimmt die Förderleistung der Pumpe ab, die Reaktionsgeschwindigkeit des Aktuators verlangsamt sich und der Gesamtwirkungsgrad des Systems nimmt ab.

Abschließend

Eine wirksame Strategie für das Öltemperaturmanagement ist entscheidend für die ordnungsgemäße Funktion Ihres Hydrauliksystems. Hier sind einige wichtige Temperaturmanagementmethoden:

(1) Temperaturüberwachungs- und Frühwarnsystem

Installieren Sie Temperatursensoren und Überwachungsgeräte, um die Temperatur des Hydrauliköls in Echtzeit zu überwachen. Legen Sie Temperaturschwellenwerte und Alarmmechanismen fest, um abnormale Öltemperaturen rechtzeitig zu erkennen und Maßnahmen zu ergreifen. Durch die Echtzeitüberwachung der Temperaturdaten können Bediener potenzielle Probleme frühzeitig erkennen und Ausfälle durch zu hohe Temperaturen vermeiden.

(2) Regelmäßige Wartung und Pflege

Überprüfen Sie regelmäßig die Kühlausrüstung, den Öltank, den Filter und die Rohrleitungen des Systems, um sicherzustellen, dass das System normal funktioniert. Insbesondere unter Hochlastbedingungen kann die rechtzeitige Reinigung und der Austausch alternder oder beschädigter Komponenten das Auftreten von Problemen mit zu hohen Öltemperaturen wirksam verhindern.

(3) Wählen Sie das richtige Hydrauliköl

Wählen Sie je nach Arbeitsumgebung und Anforderungen des Systems hochwertiges Hydrauliköl mit guter thermischer Stabilität und hohem Viskositätsindex. Hochwertiges Öl kann eine gute Schmierleistung bei hohen Temperaturen aufrechterhalten und durch Temperaturschwankungen verursachte Probleme reduzieren. Darüber hinaus sind regelmäßige Ölwechsel zur Vorbeugung von Ölverschlechterung ebenfalls wichtige Maßnahmen zum Temperaturmanagement.

(4) Optimieren Sie das Arbeitslast- und Energiemanagement

Vermeiden Sie durch die richtige Anordnung der Auslastung des Systems einen langfristigen Hochlastbetrieb. Durch die Wahl der geeigneten Größe von Pumpen, Ventilen und Aktoren zur Reduzierung der Energieverluste im System kann die Wärmeerzeugung wirksam reduziert werden. Durch die Verbesserung der Energieeffizienz des Systems, die Reduzierung von Temperaturschwankungen und die Aufrechterhaltung eines reibungslosen Betriebs des Systems.