- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Wie wird eine synchrone Steuerung mehrerer Hydraulikzylinder erreicht?

2024-12-24

Einführung

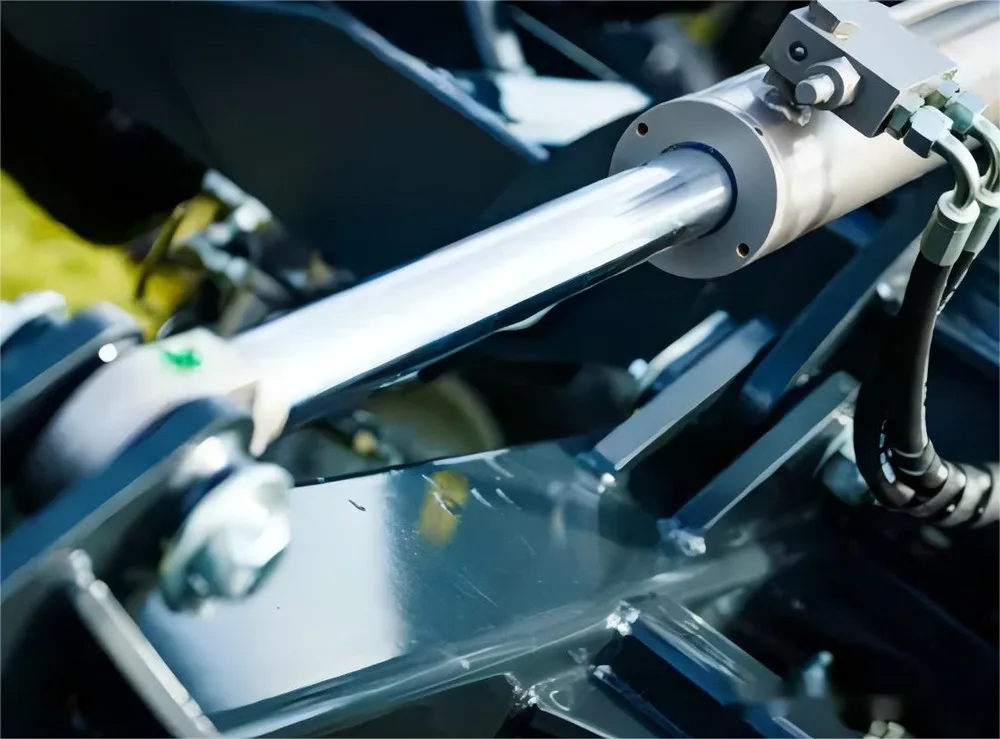

In modernen Industrieanlagen werden Hydrauliksysteme häufig für eine Vielzahl von Funktionen wie Heben, Antrieb und Antrieb eingesetzt. In diesen Systemen ist der synchrone Betrieb mehrerer Hydraulikzylinder ein wichtiger Bestandteil für den effizienten und sicheren Betrieb der Geräte. Die Synchronisierung von Hydraulikzylindern kann nicht nur die Arbeitseffizienz verbessern, sondern auch Geräteschäden durch inkonsistente Bewegungen vermeiden. In diesem Artikel werden die Synchronisationsprinzipien mehrerer Hydraulikzylinder, gängige Synchronisationsmethoden, technische Herausforderungen und Vorsichtsmaßnahmen während des Betriebs untersucht.

Wie funktioniert die Synchronisierung von Hydraulikzylindern?

Die Synchronisation von Hydraulikzylindern bedeutet, dass sich mehrere Zylinder gleichzeitig mit der gleichen Geschwindigkeit und Kraft ausdehnen oder zusammenziehen. Der Kern liegt in der gleichmäßigen Verteilung der Hydraulikflüssigkeit und der präzisen Steuerung des Drucks. Die Realisierung des Synchronlaufs hängt von folgenden Schlüsselfaktoren ab:

(1)Fluiddynamik

Das Grundprinzip des Hydrauliksystems besteht darin, die Inkompressibilität von Flüssigkeiten zu nutzen, um Druck in Leistung umzuwandeln. Die synchrone Bewegung der Zylinder wird durch die Steuerung der Richtung und des Flüssigkeitsflusses erreicht.

(2)Lastausgleich

Wenn mehrere Hydraulikzylinder die Last teilen, stellen Sie sicher, dass jeder Zylinder der gleichen Last ausgesetzt ist, um Asynchronität durch ungleichmäßige Last zu vermeiden.

(3)Echtzeit-Feedback

Mithilfe von Sensoren und Steuerungssystemen wird der Bewegungsstatus jedes Zylinders in Echtzeit überwacht und bei Bedarf werden Anpassungen vorgenommen, um die Synchronisierung aufrechtzuerhalten.

Gängige Methoden zur Synchronisierung von Hydraulikzylindern?

(1)Mechanische Verbindung

Die mechanische Verbindung ist eine Möglichkeit, eine Synchronisierung durch physische Verbindung zu erreichen. Bei diesem System werden mehrere Hydraulikzylinder über mechanische Komponenten wie Synchronisationsstangen oder Getriebesysteme miteinander verbunden. Durch die physische Verbindung wird sichergestellt, dass die Verschiebung jedes Zylinders bei seiner Bewegung genau gleich ist. Diese Methode wird normalerweise in Anwendungen verwendet, bei denen die Synchronisierungsgenauigkeit nicht hoch ist, und eignet sich für einfache und kostengünstige Anwendungsszenarien.

(2)Durchflussverteiler

Der Durchflussverteiler verteilt den Hydraulikölfluss gleichmäßig auf jeden Hydraulikzylinder. Durch die Anpassung der Einstellungen des Verteilers kann sichergestellt werden, dass jeder Zylinder den gleichen Durchfluss erhält und so eine Synchronisierung erreicht wird. Diese Methode wird normalerweise in parallel geschalteten Hydrauliksystemen verwendet, beispielsweise bei Anwendungen, bei denen mehrere Hydraulikzylinder schwere Gegenstände gemeinsam heben.

(3)Positionssensor

Wenn eine hochpräzise Synchronisierung erforderlich ist, können Positionssensoren und Feedback-Steuerungssysteme ausgewählt werden. Jeder Hydraulikzylinder ist mit einem Positionssensor ausgestattet, um seine Verschiebung in Echtzeit zu überwachen und diese Daten über ein Feedback-Steuerungssystem an die Steuerung zu übertragen. Die Steuerung passt das Hydraulikventil anhand der Rückmeldungsdaten fein an, um sicherzustellen, dass die Bewegung jedes Hydraulikzylinders immer synchronisiert ist. Der Vorteil besteht darin, dass es durch Echtzeit-Feedback eine extrem hohe Synchronisationsgenauigkeit erreichen und sich an dynamische Laständerungen anpassen kann. Der Nachteil besteht darin, dass das System sehr komplex ist, auf elektronische Komponenten angewiesen ist und hohe technische Anforderungen an Installation, Inbetriebnahme und Wartung stellt.

(4)Hydraulikventil-Steuerumleitungsventil

Umschaltventile spielen in hydraulischen Systemen eine Schlüsselrolle und stellen sicher, dass der von einer einzelnen Ölquelle gelieferte Durchfluss je nach Bedarf gleichmäßig oder proportional auf mehrere Aktuatoren verteilt werden kann. Geeignet für die synchrone Steuerung mehrerer Hydraulikzylinder durch genaue Steuerung der Durchflussverteilung, um sicherzustellen, dass jeder Aktuator (z. B. ein Hydraulikzylinder) die gleiche Geschwindigkeit beibehält. Proportionalventile: Diese Präzisionsventile ermöglichen eine präzise Regulierung des Durchflusses und Drucks von Hydrauliköl und kombinieren elektronische Signaleingänge, um eine genauere Synchronisierung zu erreichen. Sie werden normalerweise mit Sensoren und Steuersystemen kombiniert, um die Wirkung jedes Hydraulikzylinders in Echtzeit anzupassen.

Technische Herausforderungen bei der Synchronisierung von Hydraulikzylindern?

(1) Unsymmetrische Lasten

Wenn mehrere Hydraulikzylinder eine Last teilen, kann eine ungleichmäßige Lastverteilung zu unsynchronisierten Bewegungen zwischen den Zylindern führen. Wenn beispielsweise bei einem Hebevorgang ein Zylinder einer großen Last ausgesetzt ist, kann dies dazu führen, dass seine Geschwindigkeit zurückbleibt. Daher kann der Einsatz von Durchflussregelventilen oder Ausgleichsventilen das Problem unausgeglichener Lasten wirksam lindern.

(2) Temperatur- und Druckschwankungen

Die Temperaturänderung des Hydrauliköls beeinflusst dessen Viskosität, was wiederum die Reaktionsgeschwindigkeit des Zylinders beeinflusst. Hohe Temperaturen können dazu führen, dass Hydrauliköl stärker fließt, während niedrige Temperaturen die Viskosität des Hydrauliköls erhöhen können. Darüber hinaus können Druckschwankungen auch zu unsynchronisierten Bewegungen der Zylinder führen, weshalb Temperatur und Druck regelmäßig überwacht und angepasst werden müssen.

(3)Abnutzung und Alterung

Mit zunehmender Nutzungsdauer verschleißen Hydraulikzylinder und ihre Komponenten, was zu ungleichmäßigen Bewegungen führen und den Synchronisationseffekt beeinträchtigen kann. Daher sind regelmäßige Wartung und Inspektion notwendig, um sicherzustellen, dass sich die Anlage in einem guten Zustand befindet.

(4) Komplexität des Kontrollsystems

Obwohl Steuerungssysteme ein hohes Maß an Genauigkeit bieten, können ihre Komplexität und mögliche Ausfälle den Betrieb vor Herausforderungen stellen. Bediener müssen über die entsprechenden Fähigkeiten verfügen, um diese Systeme zu debuggen und zu warten.

Zusammenfassend

(1)Im Voraus prüfen

Überprüfen Sie vor dem Synchronbetrieb unbedingt den Zustand aller Hydraulikzylinder, einschließlich Zylinder, Dichtungen und Ölleitungen, um sicherzustellen, dass kein Verschleiß oder Leckagen vorliegen.

(2) Stellen Sie einen angemessenen Durchfluss und Druck ein

Stellen Sie sicher, dass Durchfluss und Druck des Hydrauliksystems in einem angemessenen Bereich liegen, um ungleichmäßige Zylinderbewegungen aufgrund von unzureichendem Durchfluss oder Überlastung zu vermeiden.

(3)Überwachen Sie Temperaturänderungen

Während des Betriebs sollten die Temperaturänderungen des Hydrauliköls überwacht werden, um zu verhindern, dass Überhitzung oder niedrige Temperaturen die Leistung des Systems beeinträchtigen.

(4)Achten Sie auf die Reihenfolge der Bedienung

Achten Sie beim Synchronbetrieb darauf, dass die Hydraulikzylinder in der richtigen Reihenfolge betätigt werden, um asynchrone Probleme durch unsachgemäßen Betrieb zu vermeiden.

(5) Rechtzeitige Anpassung und Korrektur

Wenn während des Synchronbetriebs festgestellt wird, dass ein Zylinder nacheilt oder voraus ist, sollten Durchfluss und Druck rechtzeitig angepasst werden, um den Synchronzustand wiederherzustellen.