- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Welche Diagnosemethoden gibt es für Hydraulikzylinderfehler?

2024-09-30

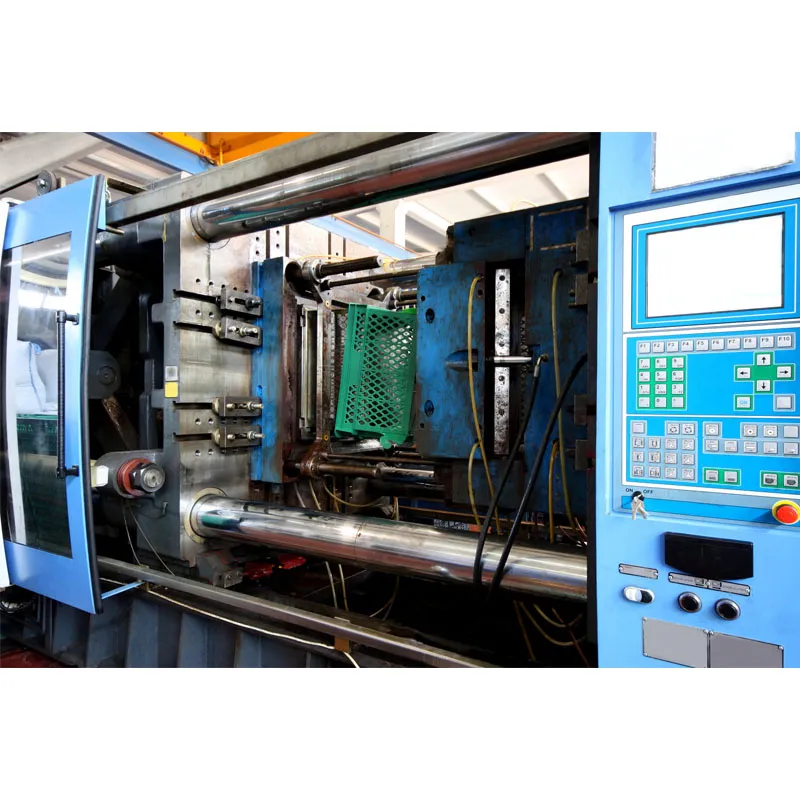

A Hydraulikzylinderist ein ausführendes Element in einem hydraulischen System, das hydraulische Energie in mechanische Energie umwandelt. Seine Fehler lassen sich im Wesentlichen wie folgt zusammenfassen: Fehlfunktion des Hydraulikzylinders, Unfähigkeit, die Last zu schieben, und Durchrutschen oder Kriechen des Kolbens. Das Phänomen der Geräteabschaltung aufgrund eines Ausfalls von Hydraulikzylindern ist keine Seltenheit, daher sollte die Fehlerdiagnose und Wartung von Hydraulikzylindern ernst genommen werden.

Fehlerdiagnose und -behandlung

1. Fehler oder Fehlfunktion der Handlung

Es gibt mehrere Gründe und Lösungen:

(1) Der Ventilkern steckt fest oder das Ventilloch ist verstopft. Wenn das Durchflussventil oder der Wegeventilkern festsitzt oder die Ventilbohrung verstopft ist, ist der Hydraulikzylinder anfällig für Fehlfunktionen oder Fehlfunktionen. Zu diesem Zeitpunkt sollte die Verunreinigung des Öls überprüft werden; Überprüfen Sie, ob Schmutz oder Zahnfleischablagerungen im Ventilkern stecken bleiben oder das Ventilloch verstopfen. Überprüfen Sie den Verschleiß des Ventilkörpers, reinigen und ersetzen Sie den Systemfilter, reinigen Sie den Öltank und ersetzen Sie das Hydraulikmedium.

(2) Die Kolbenstange steckt im Zylinder festHydraulikzylinderist blockiert. Zu diesem Zeitpunkt bewegt sich der Hydraulikzylinder nicht oder nur sehr wenig, egal wie Sie ihn manipulieren. An dieser Stelle muss geprüft werden, ob die Kolben- und Kolbenstangendichtungen zu dicht sind, ob Schmutz und Zahnfleischablagerungen eingedrungen sind, ob die Achse von Kolbenstange und Zylinder ausgerichtet ist, ob gefährdete Teile und Dichtungen ausgefallen sind und ob Die beförderte Last ist zu hoch.

(3) Der Steuerdruck des Hydrauliksystems ist zu niedrig. Möglicherweise ist der Drosselwiderstand in der Steuerleitung zu hoch, das Durchflussventil ist möglicherweise falsch eingestellt, der Steuerdruck ist möglicherweise ungeeignet und die Druckquelle ist möglicherweise gestört. Zu diesem Zeitpunkt sollte die Steuerdruckquelle überprüft werden, um sicherzustellen, dass der Druck auf den vorgegebenen Wert des Systems eingestellt wird.

(4) Luft gelangt in das Hydrauliksystem. Hauptsächlich aufgrund von Undichtigkeiten im System. Zu diesem Zeitpunkt ist es notwendig, den Flüssigkeitsstand des Hydrauliköltanks, die Dichtungen und Rohrverbindungen auf der Saugseite der Hydraulikpumpe zu überprüfen und festzustellen, ob der Sauggrobfilter zu stark verschmutzt ist. In diesem Fall sollte das Hydrauliköl nachgefüllt, Dichtungen und Rohrverbindungen behandelt und das Grobfilterelement gereinigt oder ausgetauscht werden.

(5) Die anfängliche Bewegung des Hydraulikzylinders ist langsam. Bei niedrigen Temperaturen weist Hydrauliköl eine hohe Viskosität und schlechte Fließfähigkeit auf, was zu einer langsamen Bewegung des Hydraulikzylinders führt. Die Verbesserungsmethode besteht darin, das Hydrauliköl durch eine bessere Viskosität und Temperaturleistung zu ersetzen. Bei niedrigen Temperaturen kann eine Heizung oder die Maschine selbst genutzt werden, um die Öltemperatur beim Anfahren zu erwärmen. Die normale Betriebsöltemperatur des Systems sollte bei etwa 40 °C gehalten werden.

2. Die Last kann während des Betriebs nicht angetrieben werden

Zu den Hauptsymptomen gehören eine ungenaue Positionierung der Kolbenstange, unzureichender Schub, verringerte Geschwindigkeit, instabiler Betrieb usw. Die Gründe sind:

(1) Interne Leckage vonHydraulikzylinder. Zu den internen Leckagen von Hydraulikzylindern zählen Leckagen, die durch übermäßigen Verschleiß der Gehäusedichtung des Hydraulikzylinders, der Kolbenstangen- und Dichtungsdeckeldichtung sowie der Kolbendichtung verursacht werden.

Der Grund für die Undichtigkeit der Kolbenstangen- und Verschlussdeckeldichtung liegt in der Faltenbildung, Quetschung, Rissbildung, Abnutzung, Alterung, Verschlechterung, Verformung usw. der Dichtung. Zu diesem Zeitpunkt sollte eine neue Dichtung ersetzt werden.

Die Hauptgründe für übermäßigen Verschleiß der Kolbendichtungen sind eine unsachgemäße Einstellung des Geschwindigkeitsregelventils, was zu einem übermäßigen Gegendruck und einer unsachgemäßen Installation der Dichtungen oder einer Verunreinigung des Hydrauliköls führt. Zweitens dringen Fremdkörper bei der Montage ein und die Dichtungsmaterialien sind von schlechter Qualität. Die Folge ist eine langsame und kraftlose Bewegung, in schweren Fällen kann es auch zu Schäden an Kolben und Zylinder kommen, was zu dem Phänomen des „Zylinderziehens“ führt. Die Lösung besteht darin, das Geschwindigkeitsregelventil einzustellen und die erforderlichen Arbeiten und Verbesserungen gemäß den Installationsanweisungen vorzunehmen.

(2) Leckage im Hydraulikkreislauf. Einschließlich Lecks in Ventilen und Hydraulikleitungen. Die Wartungsmethode besteht darin, das Wegeventil zu betätigen, um Lecks in der hydraulischen Verbindungsleitung zu überprüfen und zu beseitigen.

(3) Das Hydrauliköl wird durch das Überlaufventil zurück zum Öltank geleitet. Wenn das Überströmventil aufgrund von Schmutz im Ventilkern stecken bleibt und das Überströmventil geöffnet bleibt, umgeht das Hydrauliköl das Überströmventil und fließt direkt zurück zum Öltank, sodass kein Öl in den Hydraulikzylinder gelangt. Wenn die Last zu groß ist, hat der Regeldruck des Überdruckventils zwar den maximalen Nennwert erreicht, der Hydraulikzylinder kann jedoch immer noch nicht die für den Dauerbetrieb erforderliche Schubkraft erreichen und bewegt sich nicht. Wenn der Einstelldruck niedrig ist, wird aufgrund unzureichenden Drucks nicht die erforderliche Wirbelkraft erreicht, was zu einem unzureichenden Schub führt. Zu diesem Zeitpunkt sollte das Überlaufventil überprüft und eingestellt werden.

3. Kolben rutscht oder kriecht

Rutschen oder Kriechen desHydraulikzylinderKolben führt zu einem instabilen Betrieb des Hydraulikzylinders. Die Hauptgründe sind folgende:

(1) Interne Stagnation des Hydraulikzylinders. Unsachgemäßer Zusammenbau, Verformung, Verschleiß oder Toleranzabweichungen der internen Komponenten des Hydraulikzylinders in Verbindung mit übermäßigem Bewegungswiderstand können dazu führen, dass sich die Kolbengeschwindigkeit des Hydraulikzylinders bei unterschiedlichen Hubpositionen ändert, was zu Schlupf oder Kriechen führt. Die meisten Gründe sind auf eine schlechte Montagequalität der Teile, Oberflächenkratzer oder Eisenspäne beim Sintern zurückzuführen, die den Widerstand erhöhen und die Geschwindigkeit verringern. Beispielsweise sind Kolben und Kolbenstange nicht konzentrisch oder die Kolbenstange ist verbogen, der Hydraulikzylinder oder die Kolbenstange ist von der Einbauposition der Führungsschiene versetzt und der Dichtring ist zu fest oder zu locker eingebaut. Die Lösung besteht darin, erneut zu reparieren oder einzustellen, beschädigte Teile auszutauschen und Eisenspäne zu entfernen.

(2) Schlechte Schmierung oder übermäßige Bearbeitung der Öffnung des Hydraulikzylinders. Aufgrund der Relativbewegung zwischen Kolben und Zylinderrohr, Führungsschiene und Kolbenstange kann eine schlechte Schmierung oder eine Abweichung des Bohrungsdurchmessers des Hydraulikzylinders den Verschleiß verstärken und die Geradheit der Mittellinie des Zylinderrohrs beeinträchtigen. Wenn der Kolben im Hydraulikzylinder arbeitet, variiert auf diese Weise der Reibungswiderstand, was zu Schlupf oder Kriechen führt. Die Eliminierungsmethode besteht darin, zuerst zu mahlenHydraulikzylinderAnschließend den Kolben entsprechend den passenden Anforderungen vorbereiten, die Kolbenstange schleifen und die Führungshülse konfigurieren.

(3) Die Hydraulikpumpe oder der Hydraulikzylinder gelangt in die Luft. Durch Luftkompression oder -expansion kann der Kolben durchrutschen oder kriechen. Die Beseitigungsmaßnahme besteht darin, die Hydraulikpumpe zu überprüfen, eine spezielle Entlüftungsvorrichtung einzurichten und den gesamten Hub mehrmals schnell hin und her zu bewegen, um die Entlüftung zu erreichen.

(4) Die Qualität von Dichtungen steht in direktem Zusammenhang mit Schlupf oder Kriechen. Bei Verwendung unter niedrigem Druck neigen O-Ring-Dichtungen im Vergleich zu U-förmigen Dichtungen aufgrund ihres höheren Oberflächendrucks und des größeren Unterschieds im dynamischen und statischen Reibungswiderstand eher zum Verrutschen oder Kriechen. Mit steigendem Druck erhöht sich die Flächenpressung des U-förmigen Dichtrings. Zwar verbessert sich auch die Dichtwirkung entsprechend, allerdings nimmt auch der Unterschied zwischen dynamischem und statischem Reibungswiderstand zu und der Innendruck steigt, was sich auf die Elastizität des Gummis auswirkt. Aufgrund des erhöhten Kontaktwiderstands der Lippe kommt es zu einer Verkantung des Dichtrings und zu einer Längung der Lippe, wodurch ebenfalls die Gefahr eines Verrutschens oder Kriechens besteht. Um ein Kippen zu verhindern, kann ein Stützring verwendet werden, um die Stabilität zu gewährleisten.

4. Die nachteiligen Folgen und schnellen Reparaturmethoden von Kratzern auf der Oberfläche des Innenlochs desHydraulikzylinderKörper

① Die aus der zerkratzten Nut herausgedrückten Materialreste können sich in der Dichtung festsetzen, wodurch der Funktionsteil der Dichtung während des Betriebs beschädigt wird und möglicherweise neue Kratzbereiche entstehen.

② Die Oberflächenrauheit der Innenwand des Zylinders verschlechtert sich, die Reibung nimmt zu und es kommt leicht zu Kriechphänomenen.

③ Verstärken Sie die interne Leckage des Hydraulikzylinders und verringern Sie seine Arbeitseffizienz. Die Hauptgründe für Kratzer auf der Oberfläche der Zylinderbohrung sind folgende:

(1) Narben, die bei der Montage entstanden sindHydraulikzylinder

① Bei der Montage eingemischte Fremdkörper können zu Schäden am Hydraulikzylinder führen. Vor der Endmontage müssen alle Teile gründlich entgratet und gereinigt werden. Beim Einbau von Teilen mit Graten oder Schmutz können durch „Reibung“ und das Gewicht der Teile leicht Fremdkörper in die Zylinderwandoberfläche eindringen und Schäden verursachen.

② Beim Einbau von Hydraulikzylindern weisen Kolben und Zylinderkopf eine große Masse, Größe und Trägheit auf. Selbst mit Hilfe von Hebezeugen für die Installation werden sie aufgrund des für die Montage erforderlichen geringen Abstands in jedem Fall mit Gewalt eingeführt. Wenn daher das Ende des Kolbens oder die Zylinderkopfnabe mit der Innenfläche der Zylinderwand kollidiert, kann es extrem leicht zu Kratzern kommen. Die Lösung dieses Problems besteht darin, bei der Installation für kleine Produkte mit großen Mengen und Losgrößen ein spezielles Montageführungstool zu verwenden; Bei schweren, groben und großen Hydraulikzylindern kann nur eine sorgfältige und vorsichtige Bedienung weitestgehend vermieden werden.

③ Die durch Messgerätekontakte verursachten Kratzer werden normalerweise mit einem Innenmikrometer gemessen, um den Innendurchmesser des Zylinderkörpers zu messen. Die Messkontakte werden beim Reiben in die Innenwand des Zylinderkörpers eingesetzt und bestehen meist aus einer verschleißfesten Hartlegierung mit hoher Härte. Im Allgemeinen sind Kratzer mit geringer Tiefe, die durch schlanke Formen während der Messung verursacht werden, geringfügig und haben keinen Einfluss auf die Betriebsgenauigkeit. Wenn die Größe des Messstabkopfes jedoch nicht richtig eingestellt ist und der Messkontakt hart eingebettet ist, kann es zu stärkeren Kratzern kommen. Die Lösung dieses Problems besteht darin, zunächst die Länge des eingestellten Messkopfes zu messen. Verwenden Sie außerdem nur an der Messposition ein Papierband mit Löchern und kleben Sie es auf die Innenfläche der Zylinderwand, um Kratzer in der oben genannten Form zu vermeiden. Kleinere Kratzer, die durch die Messung entstanden sind, können in der Regel mit der Rückseite eines alten Schleifpapiers oder Pferdemistpapiers abgewischt werden.

(2) Leichte Abnutzungserscheinungen während des Betriebs

① Die Übertragung von Narben auf der Gleitfläche des Kolbens. Vor dem Einbau des Kolbens sind auf seiner Gleitfläche Narben vorhanden, die nicht behandelt und unversehrt eingebaut wurden. Diese Narben wiederum zerkratzen die Innenfläche der Zylinderwand. Daher müssen diese Narben vor der Installation ausreichend repariert werden.

② Das Sinterphänomen, das durch übermäßigen Druck auf die Gleitfläche des Kolbens verursacht wird, ist auf das Kippen des Kolbens zurückzuführen, das durch das Eigengewicht der Kolbenstange verursacht wird und zu einem Reibungsphänomen führt, oder auf den Druckanstieg auf die Gleitfläche Durch seitliche Belastung entsteht eine Verformung der Kolbenoberfläche, die zur Sinterung führt. Beim Entwerfen einesHydraulikzylinder, ist es notwendig, seine Arbeitsbedingungen zu studieren und den Längen- und Spielabmessungen des Kolbens und der Laufbuchse volle Aufmerksamkeit zu schenken.

③ Es wird allgemein angenommen, dass das Abblättern der Hartchromschicht auf der Oberfläche des Zylinderkörpers folgende Ursachen hat.

A. Die Haftung der Galvanikschicht ist schlecht. Der Hauptgrund für die schlechte Haftung galvanischer Schichten ist eine unzureichende Entfettungsbehandlung der Teile vor dem Galvanisieren; Die Oberflächenaktivierungsbehandlung der Teile ist nicht gründlich und die Oxidfilmschicht wurde nicht entfernt.

B. Harter Schichtverschleiß. Der Verschleiß der galvanischen Hartchromschicht wird hauptsächlich durch die Reibung des Kolbens und die Schleifwirkung des Eisenpulvers verursacht. Wenn sich in der Mitte Feuchtigkeit befindet, erfolgt der Verschleiß schneller. Korrosion, die durch die unterschiedlichen Kontaktpotentiale von Metallen verursacht wird, tritt nur an den Teilen auf, an denen der Kolben in Kontakt kommt, und Korrosion tritt punktförmig auf. Ähnlich wie oben kann das Vorhandensein von Feuchtigkeit in der Mitte die Entstehung von Korrosion begünstigen. Im Vergleich zu Gussteilen ist die Kontaktpotentialdifferenz von Kupferlegierungen höher, sodass der Korrosionsgrad von Kupferlegierungen schwerwiegender ist.

C. Korrosion durch Kontaktpotentialdifferenz. Bei Hydraulikzylindern, die über einen längeren Zeitraum betrieben werden, ist die Wahrscheinlichkeit einer durch Kontaktpotentialunterschiede verursachten Korrosion geringer; Bei Hydraulikzylindern, die über einen längeren Zeitraum nicht verwendet werden, handelt es sich um eine häufige Fehlfunktion.

④ Der Kolbenring wird während des Betriebs beschädigt und seine Bruchstücke bleiben im Gleitteil des Kolbens hängen und verursachen Kratzer.

⑤ Das Material des Gleitteils des Kolbens ist gesintert und gegossen, was bei großen seitlichen Belastungen zu Sinterungserscheinungen führt. In diesem Fall sollte der Gleitteil des Kolbens aus einer Kupferlegierung bestehen oder mit solchen Materialien verschweißt sein.

(3) Im Zylinderkörper befinden sich Fremdkörper

Das problematischste Problem inHydraulikzylinderFehlfunktionen sind die Schwierigkeit festzustellen, wann Fremdkörper in den Zylinder eingedrungen sind. Wenn nach dem Eindringen von Fremdkörpern ein Dichtelement mit einer Lippe an der Außenseite der Gleitfläche des Kolbens angebracht wird, kann die Lippe des Dichtelements den Fremdkörper während des Betriebs abstreifen, was zur Vermeidung von Kratzern von Vorteil ist. Allerdings verfügt der Kolben mit O-Ring-Dichtungen an beiden Enden über Gleitflächen und zwischen diesen Gleitflächen werden Fremdkörper eingeklemmt, die leicht Narben bilden können.

Es gibt verschiedene Möglichkeiten, wie Fremdkörper in den Zylinder eindringen können:

① Fremdkörper gelangen in den Zylinder

A. Da bei der Lagerung nicht darauf geachtet wird, dass der Ölanschluss offen bleibt, entstehen Bedingungen für die ständige Aufnahme von Fremdkörpern, was absolut nicht zulässig ist. Während der Lagerung muss rostfreies Öl oder Arbeitsflüssigkeit eingespritzt und verschlossen werden.

B. Bei der Zylindermontage gelangen Fremdkörper in den Behälter. Der Ort, an dem Installationsarbeiten durchgeführt werden, weist schlechte Bedingungen auf und Fremdkörper können unbewusst eindringen. Daher muss die Umgebung des Installationsortes gereinigt werden, insbesondere der Ort, an dem die Teile platziert werden, muss gründlich gereinigt werden, um jegliche Verschmutzung zu vermeiden.

C. Es gibt „Grate“ an den Teilen oder eine unzureichende Reinigung. Beim Bohren im Ölanschluss oder in der Puffervorrichtung am Zylinderkopf bleiben häufig Grate zurück, die vor dem Einbau notiert und durch Schleifen entfernt werden sollten.

② Fremdkörper, die während des Betriebs entstehen

A. Durch die Kraft des Puffersäulenstopfens bilden sich durch Reibung Eisenpulver oder Eisenspäne. Wenn der Abstand der Puffervorrichtung klein und die seitliche Belastung der Kolbenstange groß ist, kann es zu Sinterungserscheinungen kommen. Diese reibungsbedingten Eisenpulver oder Metallfragmente, die durch das Sintern abgefallen sind, verbleiben im Zylinder.

B. Narben an der Innenfläche der Zylinderwand. Der hohe Druck auf die Gleitfläche des Kolbens verursacht ein Sintern, was zu Oberflächenrissen am Zylinderkörper führt. Das gequetschte Metall fällt ab und verbleibt im Zylinder, was zu Kratzern führt.

③ Es gibt verschiedene Situationen, in denen Fremdkörper durch Rohrleitungen eindringen.

A. Unaufmerksamkeit beim Putzen. Nachdem die Rohrleitung installiert und gereinigt wurde, darf sie nicht durch den Zylinderblock verlaufen. Vor dem Ölanschluss des Zylinderblocks muss eine Bypass-Rohrleitung installiert werden. Das ist sehr wichtig. Andernfalls gelangen Fremdkörper in der Rohrleitung in den Zylinder und können nach dem Eindringen nur schwer entfernt werden, sondern werden stattdessen in den Zylinder transportiert. Darüber hinaus muss bei der Reinigung die Methode zur Entfernung von Fremdkörpern berücksichtigt werden, die während der Rohrleitungsinstallation eindringen können. Darüber hinaus sollten vor der Rohrleitungsinstallation Säurewaschungen und andere Verfahren durchgeführt werden, um Korrosion im Rohrinneren vollständig zu entfernen.

B. Bei der Rohrbearbeitung entstehen Späne. Nach dem Ablängen des Rohres dürfen beim Entgraten an beiden Enden keine Rückstände zurückbleiben. Darüber hinaus führt die Platzierung von Stahlrohren in der Nähe der Stelle, an der Rohrleitungsschweißarbeiten durchgeführt werden, dazu, dass sich beim Schweißen Fremdkörper einmischen. Die Öffnungen von Rohren, die in der Nähe der Schweißstelle verlegt werden, müssen verschlossen sein. Es ist außerdem zu beachten, dass die Rohrverbindungsmaterialien vollständig auf einer staubfreien Werkbank vorbereitet werden sollten.

C. Das Dichtungsband gelangt in den Zylinder. Als einfaches Dichtungsmaterial wird Polytetrafluorethylen-Kunststoffdichtband häufig bei Installation und Inspektion verwendet. Wenn die Wickelmethode von linearen und streifenförmigen Dichtungsmaterialien nicht korrekt ist, wird das Dichtungsband abgeschnitten und gelangt in den Zylinder. Das streifenförmige Dichtungselement hat keinen Einfluss auf die Wicklung des Schiebeteils, kann jedoch zu Fehlfunktionen des Einwegventils des Zylinders oder zu einer nicht vollständig eingestellten Einstellung des Pufferregelventils führen. Im Kreislauf kann es zu Fehlfunktionen des Umschaltventils, des Überlaufventils und des Druckminderventils kommen.

Die traditionelle Reparaturmethode besteht darin, die beschädigten Komponenten zu zerlegen und zur Reparatur auszulagern oder eine Bürstenplattierung oder ein Abkratzen der gesamten Oberfläche durchzuführen. Der Reparaturzyklus fürHydraulikzylinderKarosseriekratzer sind langwierig und die Reparaturkosten sind hoch.

Reparaturablauf:

1. Brennen Sie den zerkratzten Bereich mit einer Sauerstoff-Acetylen-Flamme aus (kontrollieren Sie die Temperatur und vermeiden Sie ein Ausglühen der Oberfläche) und entfernen Sie das Öl, das seit Jahren durch die Metalloberfläche sickert, bis keine Funken mehr herumspritzen.

2. Bearbeiten Sie die verkratzte Stelle mit einem Winkelschleifer oberflächlich, polieren Sie sie mindestens 1 Millimeter tief und erzeugen Sie Rillen entlang der Führungsschiene, vorzugsweise Schwalbenschwanznuten. Bohren Sie an beiden Enden des Kratzers tiefere Löcher, um die Spannungssituation zu ändern.

3. Reinigen Sie die Oberfläche mit entfetteter Baumwolle, die in Aceton oder wasserfreies Ethanol getaucht ist.

4. Tragen Sie Metallreparaturmaterialien auf die zerkratzte Oberfläche auf. Die erste Schicht sollte dünn sein und die zerkratzte Oberfläche gleichmäßig und vollständig bedecken, um eine optimale Haftung zwischen dem Material und der Metalloberfläche zu gewährleisten. Tragen Sie dann das Material auf den gesamten Reparaturbereich auf und drücken Sie es wiederholt an, um sicherzustellen, dass das Material gefüllt ist und die erforderliche Dicke erreicht, die etwas höher als die Oberfläche der Führungsschiene liegt.

5. Es dauert 24 Stunden, bis das Material bei 24 °C alle seine Eigenschaften vollständig erreicht. Um Zeit zu sparen, kann die Temperatur mit einer Wolfram-Halogenlampe erhöht werden. Bei jedem Temperaturanstieg um 11 °C verkürzt sich die Aushärtezeit um die Hälfte. Die optimale Aushärtungstemperatur beträgt 70 °C.

6. Nachdem sich das Material verfestigt hat, verwenden Sie einen feinen Schleifstein oder Schaber, um das Material über der Oberfläche der Führungsschiene zu reparieren und zu nivellieren, und die Konstruktion ist abgeschlossen.