- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Warum ist der Systemdruck normal, aber der Zylinderschub unzureichend?

Einführung

Während des Betriebs derHydrauliksystemOperatoren stoßen häufig auf ein verwirrendes Problem: Die Manometer zeigt, dass der Systemdruck normal ist, aber derHydraulikzylinderkann nicht genug Schub ausgeben. Dieser Fehler wirkt sich nicht nur auf die Produktionseffizienz aus, sondern kann auch größere Geräte versteckt versteckt. Dieser Artikel wird die Ursache dieses Phänomens aus professioneller Sicht analysieren und eine systematische Lösung bieten.

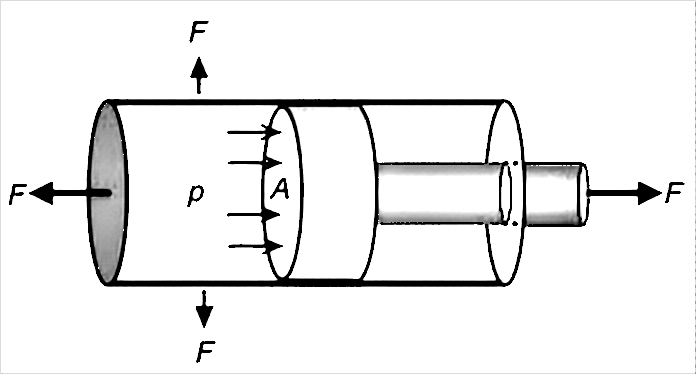

1. Analyse des FehlermechanismusDer Normaldruck des Hydrauliksystems zeigt nur an, dass der Ausgangsdruck der Stromquelle den Nennwert erreicht hat, der Ausgangsschub des Zylinders hängt jedoch von den folgenden zwei Schlüsselfaktoren ab:

Schub = Druck × effektiver Arbeitsbereich

Daher kann der normale Systemdruck nicht garantieren, dass der Zylinder einen ausreichenden Ausgangsschub erzeugt.

2. Analyse der Hauptursachen

(1) interne Leckage des Hydrauliksystems

l Interne Leckage des Zylinders:

Durch den Verschleiß oder eine Beschädigung der Kolbenversiegelung wird die Hochdruckkammer in die Niederdruckkammer eindringt, wodurch der effektive Arbeitsdruck verringert wird. Kratzer oder Verschleiß an der inneren Wand des Zylinders, die den zulässigen Bereich überschreiten, verursacht auch interne Leckagen. Zusätzlich wird ein übermäßiger Clearance zwischen dem Kolben und dem Zylinder zu Leckageproblemen führen. Zusätzlich zu Zylinderkratzern kann eine leichte Biegung der Kolbenstange auch zu einem exzentrischen Verschleiß des Kolbens, der Beschleunigung der Dichtungsschäden und der inneren Leckage führen.

l interne Leckage der Ventilgruppe:

Der Verschleiß des Umkehrventilkerns bewirkt, dass interne Leckagen den zulässigen Wert überschreiten. Die Hydraulikschloss oder das Gleichgewichtsventilversiegelung ist nicht dicht, wodurch die Druckhaltefunktion ausfällt. Der Wert der Überlastentlastungsventil ist zu niedrig oder Dichtungsfehler kann auch zum Druckverlust führen.

(2) Abnormaler mechanischer Widerstand

Die Abweichung der Zylinderinstallationskoaxialität übersteigt den zulässigen Bereich, der den Bewegungswiderstand erhöht. Überdachung der Führungsschiene oder der Schieberegler und der schlechten Schmierung erhöht den Reibungskoeffizienten. Mechanische Störungen oder das Kleben des Aktuators konsumieren auch einen effektiven Schub.

(3) Druckmessfehler

Eine unsachgemäße Auswahl des Druckerkennungspunkts kann den Arbeitsdruck nicht wirklich widerspiegeln. Eine falsche Einstellung des Ferndruckregulierungsventils oder des Drucks Reduktionsventils führt dazu, dass der tatsächliche Arbeitsdruck niedriger ist als der angezeigte Wert. Eine unzureichende oder beschädigte Druckmessstufe verursacht ebenfalls einen Lesefehler.

(4) Ausfall des Dichtungssystems

Eine unsachgemäße Auswahl von Robben und Nichtübereinstimmung mit Arbeitsmedium oder Arbeitsbedingungen verkürzt die Lebensdauer. Eine falsche Installation von Dichtungen oder anfängliche Schäden führt zu einem frühen Ausfall. Die Ölkontamination über die NAS -Stufe 9 beschleunigt die Verschleißverschleiß.

(5) Zu hoher Ölrücklaufdruck

Ein verstopfter Rücklaufölfilter erhöht den Rücklaufölwiderstand. Ein unzureichender Durchmesser der Ölrücklaufleitung oder zu viele Bögen führen zu einer Drosselwirkung. Eine unzureichende Durchflusskapazität des Umschaltventils führt ebenfalls zu einem erhöhten Gegendruck.

3.. Systematische Fehlerbehebungsprozesse (1) Drucküberprüfung

Installieren Sie ein kalibriertes Manometer direkt am Öleinlass des Zylinders, um den tatsächlichen Arbeitsdruck zu messen. Vergleichen Sie die Differenz zwischen Systemdruck und Arbeitsdruck. Unter normalen Umständen sollte die Differenz 0,5 MPa nicht überschreiten.

(2) Leckerkennung

Führen Sie einen Druckhaltetest durch: Bewegen Sie den Zylinder bis zum Ende des Hubs, halten Sie den Nenndruck 5 Minuten lang aufrecht und notieren Sie den Druckabfall. Der normale Systemdruckabfall sollte 10 % des Nennwerts nicht überschreiten.

(3) Mechanische Inspektion

Verwenden Sie ein Laserausrichtungsinstrument, um die Koaxialität der Zylinderinstallation zu überprüfen. Die Abweichung sollte innerhalb von 0,05 mm/m gesteuert werden. Testen Sie den Aktuatorbewegungswiderstand manuell. Abnormaler Widerstand weist häufig auf ein mechanisches Problem hin.

(4) Dichtungserkennung

Zerlegen und überprüfen Sie die Integrität des Siegels und messen Sie, ob die Größe der Robbennut den Standard entspricht. Verwenden Sie einen Partikelgröße Detektor, um die Ölkontamination zu analysieren, um sicherzustellen, dass sie dem NAS -Level 9 -Standard oder höher erfüllt.

(5) Ölerkennung zurückgeben

Installieren Sie eine Manometer auf der Return Oil Line, um den Rückdruckwert zu messen, der normalerweise niedriger als 0,3 MPa betragen sollte. Überprüfen Sie die differentielle Anzeige des Filterdrucks und ersetzen Sie das blockierte Filterelement rechtzeitig.

Zusammenfassung

Der Fehler „normaler Systemdruck, aber unzureichender Zylinderschub“ ist im Wesentlichen ein Problem bei der effektiven Druckübertragung bzw. effizienten Schubumwandlung. Der Fehlerbehebungsprozess ist wie ein Detektiv, der einen Fall löst, und es ist notwendig, einer wissenschaftlichen logischen Kette zu folgen:

(1) Das erste Prinzip: Vertrauen Sie Daten, nicht der Intuition. Durch direkte Messung des Drucks am Zylinderanschluss wird der tatsächliche Arbeitsdruck ermittelt. Dies ist der einzige Goldstandard, der „unzureichenden Druck“ von „fehlgeschlagener Schubumwandlung“ unterscheidet.

(2) Kernidee: Von einfach zu komplex, von außen nach innen. Priorisieren Sie die externen mechanischen Widerstands- und Installationsprobleme und führen Sie dann eine komplexe hydraulische Systemerkennung durch, die mit der halben Anstrengung das doppelte Ergebnis erzielen kann.

(3) Schlüsselmethode: Drucküberprüfung und Druckhaltetest. Diese beiden Schritte sind das direkteste und effektivste Mittel zur Diagnose von hydraulischen Fehlern und stecken genau, ob der Fehler innerhalb des Ventilblocks, des Zylinders oder des Aktuators liegt.

Zusammenfassend folgen Sie für diesen Fehlertyp den dreistufigen Fehlerbehebungsprozess: "Überprüfen Sie den tatsächlichen Druck → mechanischen Widerstand → Test auf Systemlecks." Diese systematische Diagnose gewährleistet nicht nur eine schnelle Wiederaufnahme der Produktion, sondern beseitigt auch grundlegende Gerätegefahren, was den stabilen und effizienten Betrieb des Hydrauliksystems gewährleistet.